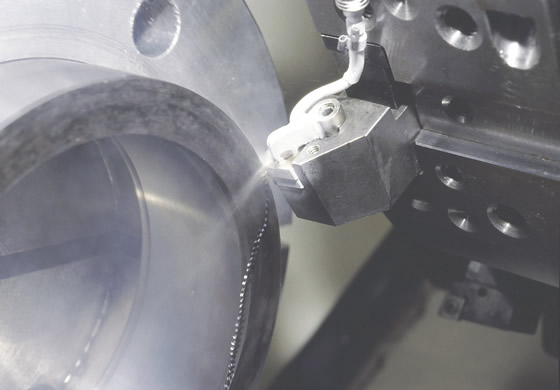

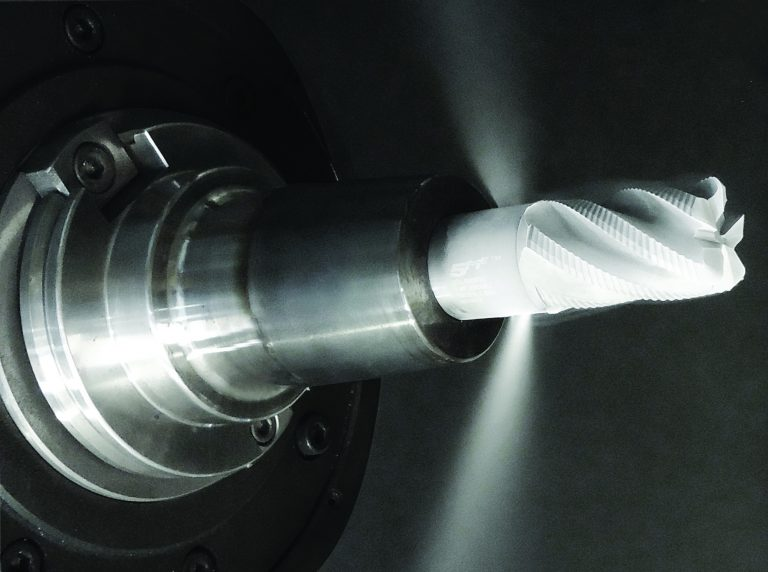

刀具液氮深冷處理是一種先進的表面處理技術,通過將刀具放入特制的液氮深冷鋼槽中,使其表面溫度迅速降至零下180℃左右,經過一定時間后再從液氮中取出。這種處理方法的主要原理是利用液氮的極低溫度來改善材料結構,消除或減少缺陷,從而提高刀具的硬度、耐磨性和涂層-基體結合強度。

液氮深冷處理可以改變刀具材料的微觀組織,形成更密集的分子結構,減少材料內部微小的空洞,并降低內部熱應力和機械應力,從而減少造成工具和刀具產生裂紋、崩刃的可能性。此外,這種處理還可以使刀具內部和表面溫度均勻,避免產生應力和變形。

刀具壽命是可持續制造的重要參數之一。提高刀具壽命是降低制造成本的關鍵。通過切削液、不同的熱處理技術、涂層等可以提高加工過程中的工具壽命。一旦切削液達到其使用壽命的終點,它們就被視為危險和不環保的流體。低溫處理是一種亞零度熱處理,是傳統方法的一種環境可持續的替代方法,用于提高刀具壽命、切削刀片的耐磨性、尺寸完整性和產品質量。它是通過殘余奧氏體轉化為馬氏體、碳化物沉淀、η碳化物形成、均勻的晶體結構、提高的熱導率和減少的化學降解來實現的。液氮深冷的方法以及刀具的類型對其性能有影響。一些研究對其進行了實驗,以優化處理溫度、均熱時間、回火溫度和回火時間等參數,從而提高刀具的性能。

它提高了切削工具的顯微硬度、耐磨性、耐磨性、韌性和壽命,許多研究也證明了這一點。這是一種公認的方法,涉及在溫度范圍為?80°C至?196°C的受控工作環境下逐漸冷卻樣品。深冷冷卻可以在氮氣或氦氣的幫助下實現。此外,制造、汽車、航空、電子、食品加工和健康等幾個行業都使用CT,因此,有必要使用成本效益高且可廣泛獲得的元件進行這種低溫處理。一種處理包括在?80°C至?140°C的溫度范圍內處理樣品,一種處理需要在?140°C.至?196°C的冷卻范圍內進行特定的保溫或浸泡。它包括將樣品從室溫(通常以每分鐘2.5°C的速度)逐漸冷卻到非常低的溫度。當樣品溫度降至-193.15°C時,允許其在相同溫度下浸泡足夠的時間(大部分為24小時)。隨后,將樣品從冷卻室中取出,并在室溫下進行歸一化。必須小心調節溫度,以避免因熱沖擊而破裂。它可以通過使用氣態氮進行冷卻循環來控制。